Ballastwasseraufbereitung in der Containerschifffahrt

Optimale Vorfiltration durch Metallgewebefilter

Am 31.05.1968 brachte die „American Lancer“ die ersten Container von Amerika nach Deutschland.[1] Heute, mehr als ein halbes Jahrhundert später, ist die Containerschifffahrt nicht mehr aus dem Welthandel wegzudenken. Wir alle haben uns an die positiven Auswirkungen der Globalisierung gewöhnt und erwerben Lebensmittel, Elektronikartikel, Brennstoffe und vieles mehr aus der ganzen Welt. 90 % des EU-Außenhandels erfolgt über den Seeweg.[2]

Aus ökologischer Sicht birgt dieser hoch frequentierte Handelsweg einige Risiken. Eines davon ist das Einschleppen nicht einheimischer Arten durch die Schiffe – und zwar durch das Ballastwasser, das Schiffe zur Stabilisierung im Wasser benötigen. Daher wurden in einem Ballastwasser-Übereinkommen Standards definiert, anhand derer zuständige Forschungsteams Aufbereitungsanlagen entwickeln, in denen feinste lebensfähige Organismen und Pilotmikroben herausgefiltert werden. In der Regel kommen dabei chemische, physikalische und vorab auch mechanische Reinigungsverfahren zum Einsatz. Letzteren widmen wir uns später bei den Erfolgsfaktoren für die optimale Auslegung eines Ballastwasserfilters genauer. Denn je präziser dieser Filter separiert, desto geringer fällt der Einsatz chemischer und physikalischer Verfahren aus.

1. Hintergrund und Risiken von Ballastwasser

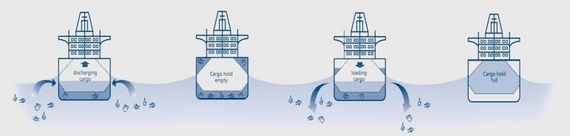

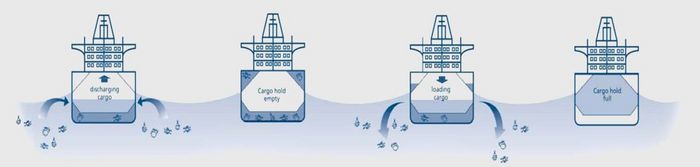

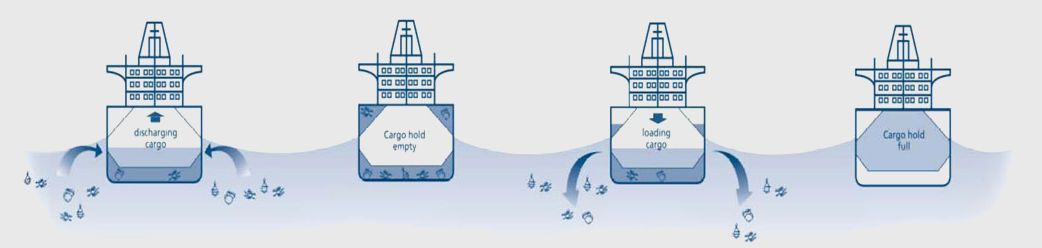

Um die Stabilität eines Containerschiffes zu gewährleisten, müssen Gewichtsänderungen während der Be- und Entladung ausgeglichen werden. So fährt ein nicht vollständig beladenes Schiff in Ballast, indem seine Tanks als Ausgleich mit Seewasser befüllt werden. Zusammen mit dem Wasser gelangen auch die dort lebenden Organismen als „blinde Passagiere“ an Bord. Bei der Beladung des Schiffes im Zielhafen wird dieses Wasser zusammen mit den Organismen wieder abgelassen.

Schematische Darstellung des Ballastwassermanagements

Quelle: https://www.bsh.de/DE/THEMEN/Schifffahrt/Umwelt_und_Schifffahrt/Ballastwasser/ballastwasser_node.html

Die Nordsee ist eines der am häufigsten und dichtesten befahrenen Meere der Welt.[3] Durch die Schifffahrt und somit auch durch Ballastwasser wurden hier bereits über 200 Arten eingeschleppt.[4] Dazu zählen Muscheln, Algen, kleine Fische sowie Mikroorganismen wie Bakterien und Viren. Etablieren sich diese nicht-einheimischen Organismen, können sie im schlimmsten Fall heimische Arten verdrängen. Dies kann nicht nur ökologische, sondern auch ökonomische und gesundheitliche Probleme zur Folge haben.[5] Beispielsweise wurden in der Ostsee ursprünglich aus dem Schwarzen Meer stammende Zebramuscheln entdeckt, deren Larven eine Gefahr für Kühlwassersysteme und Rohrleitungen von Kraftwerken darstellen.[6]

2. Ballastwasseraufbereitung für einen höheren Standard

Um einen unkontrollierten Wasseraustausch zu verhindern und die von fremden Organismen ausgehenden Risiken zu minimieren, hat die Internationale Schifffahrts-Organisation (IMO) im Jahr 2004 ein Ballastwasser-Übereinkommen verabschiedet, welches am 08. September 2017 in Kraft getreten ist.[7] Es regelt den Austausch und die Aufbereitung von Ballastwasser in zwei Etappen – dem D-1 und D-2 Standard.

Der D-1 Standard gilt als Übergangslösung für die im September 2017 bereits existierenden Schiffe. Er kann durch einen im zugelassenen Ballastwasser-Behandlungsplan festgelegten Wasseraustausch erreicht werden, sofern eine effektive Volumenerneuerung von mindestens 95 % des Ballastwassers erreicht wird. Zulässige Methoden sind die Lenzen-Füllen-Methode, die Durchfluss-Methode und die Verdünnungs-Methode. Während bei der Lenzen-Füllen-Methode das Ballastwasser im Ballastwassertank abgepumpt und durch frisches Ballastwasser ersetzt wird, handelt es sich bei den anderen beiden Austauschmöglichkeiten um „Durchlauf“-Methoden. Der Zeitpunkt der Erneuerungsbesichtigung zum IOPP-Zeugnis (internationales Zeugnis über die Verhütung der Ölverschmutzung) entscheidet über den notwendigen Wechsel in den D-2 Standard.[8]

Der für alle Neubauten direkt gültige D-2 Standard kann nur über ein Ballastwasser-Behandlungssystem (BWMS) an Bord oder durch die Abgabe an ein externes System (z. B. auf einem anderen Schiff oder an Land) eingehalten werden. Er beschreibt eine ganz konkrete Obergrenze für die zulässige Konzentration von Partikeln und Organismen im aufbereiteten Wasser.

Nachweisbar sein dürfen demnach:

- Weniger als 10 lebensfähige Organismen > 50 µm je m³ Wasser

- Weniger als 10 lebensfähige Organismen 10 µm < x < 50 µm je ml Wasser

- Geringe Konzentrationen von Pilotmikroben, die für die menschliche Gesundheit unbedenklich sind.[9]

In folgenden Fällen ist keine Behandlung des Ballastwassers notwendig:

- Notfallsituationen

- Unfallbedingtes Einleiten ohne Vorsatz

- Vermeidung / Minimierung von Verschmutzungsereignissen

- Aufnehmen und Einleiten desselben Ballastwassers

- Keine Vermischung mit unbehandeltem Ballastwasser [10]

3. Optimale Auslegung eines mechanischen Ballastwasserfilters

Ballastwasser-Behandlungssysteme basieren entweder auf chemischen oder physikalischen Verfahren. Die chemischen Verfahren beinhalten aktive Substanzen, Ozon oder Chlor zur Desinfektion, physikalische Verfahren die Bestrahlung mit UV-Licht.[11] Unabhängig vom angewandten Verfahren wird den Behandlungssystemen stets eine mechanische Reinigung in Form eines Filters vorgeschaltet. Dieser Filter verhindert die Aufnahme größerer Organismen und reduziert Sedimente in den Ballastwassertanks. Folglich ist ein Filter essentiell für einen reibungslosen und effizienten Behandlungsprozess.

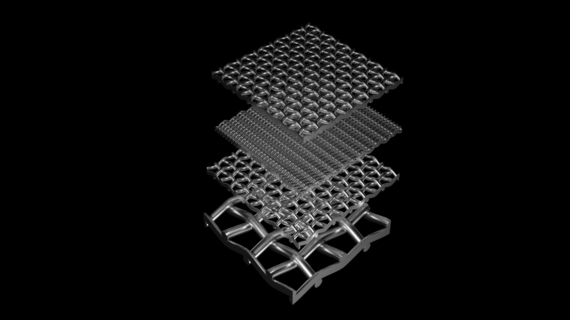

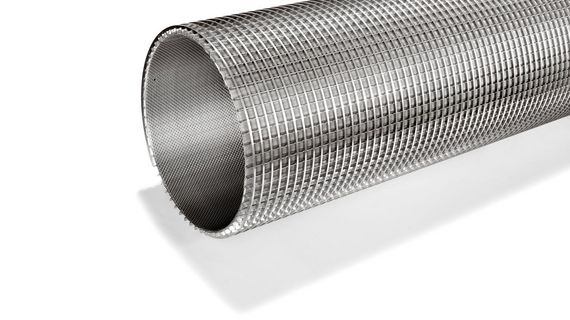

3.1 Filtermedium Metalldrahtgewebe

Die funktionalen Eigenschaften von Metalldrahtgewebe bieten gerade bei extremen Umgebungsbedingungen und mit Blick auf die Prozesssicherheit klare Vorteile. Das Gewebe entsteht aus der vordefinierten Verbindung aus Kett- und Schussdrähten, die je nach Wahl der Drähte sowie der Maschenform unterschiedliche Maschenbilder ergeben. Vor allem sind es exakte geometrische Gebilde, deren Porengrößen und damit die Material- und Durchflusseigenschaften präzise definierbar sind. Sie ermöglichen eine über die gesamte Filterfläche gleichbleibende Filterleistung und sind vielseitig zu verarbeiten. Der Nachhaltigkeitsgedanke spiegelt sich in der sehr guten Regenerierbarkeit von Metalldrahtgewebe wider – ebenso in der Recyclingfähigkeit dieses Mediums. Über die Auswahl der Webart und des Werkstoffes lassen sich die mechanischen, chemischen und physikalischen Eigenschaften den Anforderungen der jeweiligen Anwendung anpassen.

3.2 Erfolgsfaktoren „Metallgewebefilter für die Ballastwasseraufbereitung“

Bei der Planung und Entwicklung eines mechanischen Ballastwasserfilters in einem meist automatisch selbstreinigenden System spielen drei Erfolgsfaktoren eine zentrale Rolle. Diese Faktoren basieren auf drei grundlegenden Thematiken, die im Entscheidungsprozess nicht fehlen dürfen, um einen optimalen Lösungsansatz zu erhalten: Durchsatz, Filterfeinheit und die Auswahl des passenden Werkstoffes. Das Filtermedium Drahtgewebe liefert diesen Herausforderungen die optimale Antwort – und das unabhängig von der gewählten Reinigungsmethode des finalen Filtersystems wie rotierende Bürsten, rotierende Sauger oder Rückspülung. Wir zeigen Ihnen im Detail, wie Sie das schaffen.

Durchsatz

Der Anlagen-Footprint als Indikator für die ideale Maschenform.

Filterfeinheit

Die Einhaltung des Abscheidegrades ist entscheidend.

Werkstoffauswahl

Auf die Korrosionsbeständigkeit und Schweißeignung kommt es an.

Der Anlagen-Footprint als Indikator für die ideale Maschenform

Für Anlagenbauer ist eine hohe Durchflussrate bei präziser Filtrationsleistung enorm relevant. Limitierende Faktoren sind hier je nach Anlagengröße, -form und -ausprägung der Wunsch nach einer möglichst geringen Baugröße und die Stabilität des Filterelements.

Bleibt der Druck im System konstant, lässt sich über die Größe des Filterelements die Durchflussmenge signifikant beeinflussen. Die maximale mechanische Belastbarkeit des Metallgewebefilters, welche bei zunehmender Größe der Filterelemente und gleichbleibendem Druck abnimmt, sollte bei der Auslegung des Systems stets berücksichtigt werden. Neben dem Druck ist auch die Spezifikation des Filters eine Variable, um die Belastbarkeit zu beeinflussen. So ergeben sich aus Gewebesorte, Webart und Anzahl verschiedener Metallgewebelagen in einem System unterschiedlichste Konfigurationsmöglichkeiten. Um das ideale Filtergewebe nicht mit dem Trial & Error Prinzip finden zu müssen, gibt es inzwischen sehr zuverlässige Simulationsprogramme, die bei bekannten Rahmenbedingungen wie Einbaugröße und Druckverhältnisse eine geeignete Lösung vorgeben.

Offenes Quadrat- oder Rechteckmaschengewebe ermöglicht einen sehr hohen Durchsatz. Diesem Vorteil steht allerdings die Stabilität eines offenen Gewebes gegenüber. Da der verwebte Draht hier in der Regel nicht dicker als die erstrebte Maschenweite ist (z. B. 25 µm), wird auch das Gewebe für feinste Trennschnitte entsprechend feiner und instabiler. Aus diesem Grund wählen insbesondere Hersteller großer Filteranlagen für das Herzstück – die Filterlage – ein extrem trennscharfes Tressengewebe, welches eine hohe Festigkeit aufweist. Um die erforderliche Berstdruck- und Kollapsstabilität des Gewebes zu gewährleisten, lässt sich die Filterlage zusätzlich mit sogenannten Schutz- bzw. Stützlagen versintern. Diese sind besonders für die Nutzung im Meerwasser optimal aufeinander abzustimmen. Werden die einzelnen Lagen nicht versintert, so müssen sie für die finalen geometrischen Filterformen so exakt konfektioniert werden, dass die Lagen stramm anliegen und nicht während des Filter- und Reinigungsprozesses anfangen zu flattern und zerstört werden.

Die Einhaltung des Abscheidegrades ist entscheidend

Um den vorgegebenen D-2 Standard zu erreichen, sollte der mechanische Reinigungsfilter bereits einen Großteil der lebenden Organismen zurückhalten, um den chemischen und physikalischen Verfahren ausschließlich die Pilotmikroben zu überlassen. Laut Ballastwasserabkommen der Internationalen Schifffahrts-Organisation (IMO), s.o., dürfen folgende Mengen nachweisbar sein:

- Weniger als 10 lebensfähige Organismen > 50 µm je m³ Wasser

- Weniger als 10 lebensfähige Organismen 10 µm < x < 50 µm je ml Wasser

Bei einem Tressengewebe, welches überwiegend für die Filterlage eingesetzt wird, sind die Kett- und Schussdrähte engstmöglich aneinandergeschlagen („Nullmasche“). Das Gewebe weist statt einer rechteckigen Masche eine Pore auf. Die Filterfeinheit wird hier mit der geometrischen Porengröße bemessen und entspricht je nach Webart und Drahtstärke dem für die Ballastwasseraufbereitung relevanten Bereich zwischen 10 µm und 80 µm.

Gegenüber alternativen Filtermaterialen weist das Tressengewebe neben der hohen Trennschärfe und präzisen Filtercharakteristik folgende Vorteile auf:

- Strömungsoptimierte Gewebestruktur

- Hohe Durchflussrate

- Leichte Reinigung

- Geringe Verblockungsneigung

- Lange Filterstandzeiten

Auf die Korrosionsbeständigkeit und Schweißeignung kommt es an

Ist die Auswahl auf ein Filterelement aus Metalldrahtgewebe gefallen, ist nach der Identifizierung von Größe und Aufbau der Werkstoff festzulegen. Dabei kommen für die Ballastwasser-Filtration bei Weitem nicht alle Edelstahllegierungen in Frage.

Werkstoffe der Klasse A4 (1.4401, 1.4404, 1.4571) enthalten das Legierungselement Molybdän. Dieses Element führt im Vergleich mit V2A-Stählen (1.4301 oder 1.4541) zu einer höheren Korrosionsbeständigkeit gegenüber chlorhaltigen Medien. In Meerwasserumgebung kommen die V4A-Stähle allerdings ebenfalls schnell an Ihre Grenzen. Deshalb fällt die Wahl häufig auf hochlegierte austenitische Stähle (z.B. 1.4539 oder 1.4547) oder austenitisch-ferritische Duplex-Sorten. Dank ihrer ausgezeichneten Beständigkeit gegenüber Loch-Korrosion halten diese Werkstoffe selbst den Herausforderungen bei extremen Bedingungen stand. Nickel-Kupfer-Basislegierungen wie 2.4360 können ebenfalls eine Alternative sein – allerdings muss dabei die geringere Zugfestigkeit berücksichtigt werden.

Das Maß der Korrosionsbeständigkeit (PREN = Pitting Resistance Equivalent Number) ist nur eines von mehreren Auswahl-Kriterien. Ähnlich relevant sind die Schweißeigenschaften eines Werkstoffes, da häufig konfektionierte Filterelemente zum Einsatz kommen, welche durch diese Fügetechnik in der gewünschten Ausprägung formstabil gehalten werden. Beim Fügen wird der Werkstoff Temperaturen > 450 °C ausgesetzt, was zu interkristalliner Korrosion in der Wärmeeinflusszone (WEZ) führen kann. Eine Nachbehandlung der WEZ ist somit bei Meerwasseranwendungen unabdingbar.

| W-Nr. | Trade Mark / ALLOY | PREN* | Schweißeignung |

| 1.4539 | 904L | 34 | Gut schweißbar |

| 1.4529 | ALLOY 926 / AL-6XN | 42 | Gut schweißbar |

| 1.4547 | AVESTA 254 SMO | 43 | Gut schweißbar |

| 2.4602 | Hastelloy C22 | 64 | Gut schweißbar |

| 1.4410 | SUPER DUPLEX | 43 | Spezielle Schweißzusatzwerkstoffe notwendig, nur dafür ausgebildetes Personal |

| 1.4462 | DUPLEX | 34 | Spezielle Schweißzusatzwerkstoffe notwendig, nur dafür ausgebildetes Personal |

| 1.4404 | AISI 316 | 24 | Gut schweißbar |

| 2.4360 | Alloy 400 / Monel | Nicht erforderlich | Schweißbar |

Werkstoffübersicht mit Hinweis zur Korrosionsbeständigkeit und Schweißeignung

*Die PREN-Werte entsprechen den Ergebnissen eigens durchgeführter Analysen von Drahtchargen. Aktuelle IST-Werte liegen im Zielbereich gemäß der Vorgaben zur zulässigen Elemente-Zusammensetzung.

Fazit

Es ist insbesondere die Vielseitigkeit von Drahtgewebe, die dieses Filtermedium zur idealen Lösung für mechanische Ballastwasser-Filtersysteme macht. Diese Vielseitigkeit erfordert einen Überblick über alle Möglichkeiten und Ihre individuellen Anforderungen.

Mit jahrzehntelanger Erfahrung bei der Herstellung und Weiterverarbeitung von Metalldrahtgewebe wissen die Experten von Haver & Boecker, worauf es bei der Fertigung von Komponenten für die Ballastwasseraufbereitung ankommt. Neben höchster Präzision und Sorgfalt prägt vor allem eine außergewöhnliche Innovationsfreude das Handeln in allen Bereichen der Drahtgewebeproduktion.

Zögern Sie also nicht, mit Ihren Projektideen und Herausforderungen auf uns zuzukommen.

Quellen:

[1] vgl. Dummer, Niklas: “Wie Containerschiffe die Globalisierung prägten“, WirtschaftsWoche, Oktober 2022

[2] vgl. Umweltbundesamt: „Wasserwirtschaft in Deutschland“, Oktober 2017, Seite 94

[3] vgl. ebd.

[4] vgl. ebd., Seite 96

[5] vgl. Umweltbundesamt: Ballastwasserbehandlung | Umweltbundesamt, Februar 2021

[6] vgl. Grotelüschen, Frank: „Immer Ärger mit dem Ballastwasser“, Deutschlandfunk, September 2012

[7] vgl. Umweltbundesamt: Ballastwasserbehandlung | Umweltbundesamt, Februar 2021

[8] vgl. BSH Hamburg: „Ballastwasser-Übereinkommen“, Deutsche Flagge , Seite 6 ff.

[9] vgl. ebd., Seite 15 ff.

[10] vgl. ebd., Seite 18

[11] vgl. Umweltbundesamt: Ballastwasserbehandlung | Umweltbundesamt, Februar 2021