Traitement des eaux de ballast dans le transport maritime de conteneurs

Des eaux de ballast propres au travers d’ une préfiltration mécanique optimale

Le 31/05/1968, « American Lancer » a acheminé les premiers conteneurs de l’Amérique à l’Allemagne.[1] Aujourd'hui, plus d'un demi-siècle plus tard, le transport maritime de conteneurs est devenu un élément incontournable du commerce mondial. Nous nous sommes tous habitués aux effets positifs de la mondialisation et achetons des produits alimentaires, des articles électroniques, des combustibles et bien d'autres choses dans le monde entier. 90 % du commerce extérieur de l’UE se produit par transport maritime.[2]

D'un point de vue écologique, cette voie commerciale très fréquentée comporte certains risques : l’un d’entre eux concerne l’introduction d’espèces exogènes par les navires – et plus précisément par les eaux de ballast, dont les navires ont besoin pour se stabiliser dans l’eau. C’est pourquoi des normes ont été définies dans une convention sur les eaux de ballast, sur la base desquelles des équipes de recherche compétentes développent des installations de traitement dans lesquelles des organismes viables les plus fins et les microbes pilotes peuvent être filtrés. En règle générale, des procédés de nettoyage chimiques, physiques et au préalable, mécaniques sont utilisés. Nous aborderons plus précisément ces derniers dans les facteurs de réussite pour la conception optimale d'un filtre des eaux de ballast. Car, plus ce filtre sépare de façon précise, plus le recours à une procédure chimique et physique est faible.

1. Contexte et risque des eaux de ballast

2. Traitement des eaux de ballast pour une norme plus élevée

3. Conception optimale d'un filtre mécanique des eaux de ballast

3.1 Média filtrant en toile métallique

3.2 Facteurs de réussite du « filtre en toile métallique pour le traitement des eaux de ballast »

1. Contexte et risques des eaux de ballast

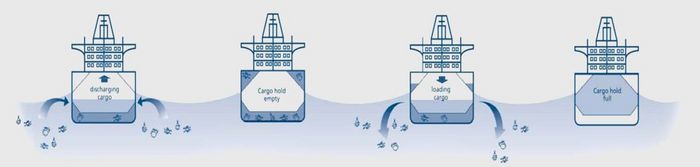

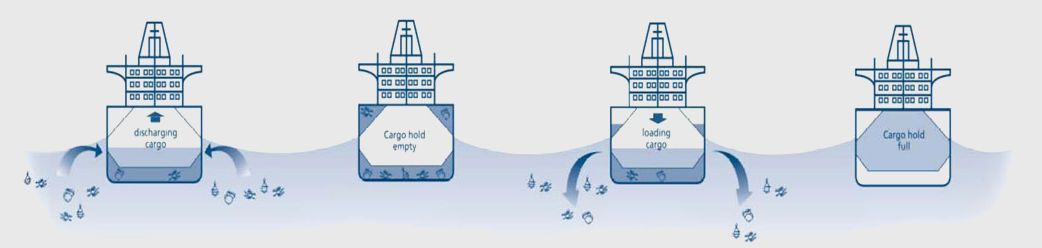

Afin de garantir la stabilité d'un navire porte-conteneurs, les modifications de poids pendant le chargement et le déchargement doivent être équilibrées. Ainsi, un navire non entièrement chargé navigue sur ballast, en remplissant ses citernes d’eau de mer pour compenser. En même temps que l’eau, les organismes qui y vivent montent à bord comme des « passagers clandestins ». Lors du chargement du navire dans le port de destination, cette eau est rejetée avec les organismes.

Représentation schématique de la gestion des eaux de ballast

Source: https://www.bsh.de/DE/THEMEN/Schifffahrt/Umwelt_und_Schifffahrt/Ballastwasser/ballastwasser_node.html

La mer du Nord est l'une des mers les plus fréquentées et les plus denses du monde.[3] Plus de 200 espèces ont déjà été introduites ici par la navigation et donc par les eaux de ballast.[4] Il s'agit notamment de coquillages, d'algues, de petits poissons ainsi que de micro-organismes tels que des bactéries et des virus. Si ces organismes non indigènes s'établissent, ils peuvent, dans le pire des cas, évincer les espèces indigènes. Cela peut entraîner des problèmes non seulement écologiques, mais aussi économiques et sanitaires.[5] Par exemple, des moules zébrées originaires de la mer Noire ont été découvertes dans la mer Baltique, dont les larves représentent un danger pour les systèmes d'eau de refroidissement et les conduites des centrales électriques.[6]

2. Traitement des eaux de ballast pour une norme plus élevée

Afin d'éviter un échange d'eau incontrôlé et de minimiser les risques liés aux organismes étrangers, l'Organisation maritime internationale (OMI) a adopté en 2004 une convention sur les eaux de ballast qui est entrée en vigueur le 8 septembre 2017.[7] Elle réglemente le remplacement et le traitement des eaux de ballast en deux étapes - les normes D-1 et D-2.

La norme D-1 est considérée comme une solution transitoire pour les navires déjà existants en septembre 2017. Elle peut être obtenue par un échange d'eau défini dans le plan de traitement des eaux de ballast approuvé, à condition qu'un renouvellement effectif du volume d'au moins 95 % des eaux de ballast soit obtenu. Les méthodes autorisées sont la « méthode de remplissage Lenzen » , la méthode du débit continu et la méthode de dilution. Alors que la méthode de remplissage Lenzen consiste à pomper les eaux de ballast dans le réservoir des eaux de ballast et à les remplacer par des eaux de ballast fraîches, les deux autres méthodes d'échange sont des méthodes « à flux continu ». La date de la visite de renouvellement du certificat FIPOL (certificat international de prévention de la pollution par les hydrocarbures) détermine le passage nécessaire à la norme D2.[8]

La norme D-2, qui s'applique directement à toutes les nouvelles constructions, ne peut être respectée que par le biais d'un système de traitement des eaux de ballast (BWMS) à bord du navire ou en le transférant vers un système externe (par exemple sur un autre navire ou à terre). La norme D-2 décrit une limite supérieure très concrète pour la concentration autorisée de particules et d'organismes dans l'eau traitée.

Il faut donc pouvoir prouver :

- Moins de 10 organismes viables > 50 µm par m³ d'eau

- Moins de 10 organismes viables 10 µm < x < 50 µm par ml d'eau

- Faibles concentrations de microbes pilotes ne présentant pas de risque pour la santé humaine.[9]

3. Conception optimale d'un filtre mécanique des eaux de ballast

Les systèmes de traitement des eaux de ballast sont basés soit sur des procédés chimiques, soit sur des procédés physiques. Les procédés chimiques comprennent des substances actives, l'ozone ou le chlore pour la désinfection, les procédés physiques l'irradiation par la lumière UV.[11] Quel que soit le procédé utilisé, les systèmes de traitement sont toujours précédés d'un nettoyage mécanique sous forme de filtre. Ce filtre empêche l'absorption d'organismes plus gros et réduit les sédiments dans les réservoirs des eaux de ballast. Par conséquent, un filtre est essentiel pour un processus de traitement fluide et efficace.

Les propriétés fonctionnelles de la toile métallique offrent des avantages évidents, en particulier dans des conditions environnementales extrêmes et dans une optique de sécurité des processus. La toile résulte de l'assemblage prédéfini de fils de chaîne et de fils de trame qui, en fonction du choix des fils ainsi que de la forme des mailles, donnent différents motifs de mailles. Il s'agit avant tout de structures géométriques exactes dont la taille des pores, et donc les propriétés du matériau et du débit, peuvent être définies avec précision. Elles permettent de maintenir une performance de filtration constante sur toute la surface du filtre et sont polyvalentes. L'idée de durabilité se reflète dans la facilité de nettoyage de la toile métallique - tout comme dans la recyclabilité de ce média. Le choix du type de tissage et du matériau permet d'adapter les propriétés mécaniques, chimiques et physiques aux exigences de chaque application.

3.2 Facteurs de réussite du « filtre en toile métallique pour le traitement des eaux de ballast »

Lors de la planification et du développement d'un filtre mécanique des eaux de ballast dans un système généralement autonettoyant, trois facteurs de réussite jouent un rôle central. Ces facteurs sont basés sur trois thèmes fondamentaux qui ne peuvent pas être absents du processus de décision afin d'obtenir une approche de solution optimale : Débit, finesse de filtration et choix du matériau approprié. Le média filtrant en métal tissé apporte une réponse optimale à ces défis - et ce, indépendamment de la méthode de nettoyage choisie pour le système de filtration final, comme les brosses rotatives, les aspirateurs rotatifs ou le rétrolavage. Nous vous montrons en détail comment y parvenir.

L'encombrement de l'installation comme indicateur de la forme idéale de la maille

Pour les constructeurs d'installations, un débit élevé associé à une capacité de filtration précise est extrêmement important. Les facteurs limitants sont ici, en fonction de la taille, de la forme et des caractéristiques de l'installation, le souhait d'une taille la plus petite possible et la stabilité de l'élément filtrant.

Si la pression dans le système reste constante, le débit peut être influencé de manière significative par la taille de l'élément filtrant. La capacité de charge mécanique maximale du filtre en toile métallique, qui diminue lorsque la taille des éléments filtrants augmente et que la pression reste constante, devrait toutefois toujours être prise en compte lors de la conception du système. Outre la pression, la spécification du filtre est également une variable permettant d'influencer la résistance. Ainsi, le type de toile, le type de tissage et le nombre de couches de toile métallique différentes dans un système donnent lieu aux configurations les plus diverses. Pour éviter d'avoir à trouver la solution idéale en appliquant le principe de l'essai et de l'erreur, il existe désormais des programmes de simulation très fiables qui proposent une solution adaptée pour des conditions générales connues telles que la taille du montage et les conditions de pression.

La toile ayant des ouvertures à mailles carrées ou rectangulaires permet un débit très élevé. Cet avantage est toutefois contrebalancé par la stabilité d'une toile ouverte. Comme le fil tissé n'est généralement pas plus épais que l'ouverture de maille souhaitée (par ex. 25 µm), la toile pour les coupes de séparation les plus fines devient également plus fine et plus instable. Pour cette raison, les fabricants de grands systèmes de filtration choisissent pour la pièce maîtresse - à savoir la couche filtrante - une toile tressée extrêmement résistante à la séparation. Afin de garantir la stabilité requise de la pression d'éclatement et de l'effondrement de la toile, la couche filtrante peut en outre être frittée avec des couches dites de protection ou de soutien. Celles-ci doivent être parfaitement adaptées les unes aux autres, en particulier pour une utilisation en eau de mer. Si les différentes couches ne sont pas frittées, elles doivent être confectionnées avec une telle précision pour les formes géométriques finales du filtre que les couches soient bien serrées et ne commencent pas à flotter et à être détruites pendant le processus de filtrage et de nettoyage.

Le respect du taux de séparation est essentiel

Pour atteindre la norme D-2 prescrite, le filtre de nettoyage mécanique devrait déjà retenir une grande partie des organismes vivants, afin de laisser aux procédés chimiques et physiques uniquement les microbes pilotes. Rappelons encore une fois les quantités qui peuvent être détectées :

- Moins de 10 organismes viables > 50 µm par m³ d'eau

- Moins de 10 organismes viables 10 µm < x < 50 µm par ml d'eau

Dans le cas d'une toile tressée, utilisé principalement pour la couche filtrante, les fils de chaîne et les fils de trame sont serrés le plus possible les uns contre les autres (« maille zéro »). La toile présente un pore au lieu d'une maille rectangulaire. La finesse de filtration est ici mesurée par la taille géométrique des pores et correspond, selon le type de tissage et l'épaisseur du fil, à la plage comprise entre 10 µm et 80 µm, pertinente pour le traitement des eaux de ballast.

D'autres avantages de la toile tressée, combinés à une grande sélectivité et à des caractéristiques de filtrage précises, sont les suivants :

- Structure de la toile optimisée pour l'écoulement

- Débit élevé

- Nettoyage facile

- Faible tendance à l'obstruction

- Longue durée de vie du filtre

La résistance à la corrosion et l’aptitude au soudage sont essentiels

Une fois que le choix s'est porté sur un élément filtrant en toile métallique, il faut déterminer le matériau après avoir identifié la taille et la structure. Tous les alliages d'acier inoxydable n'entrent pas en ligne de compte pour la filtration des eaux de ballast, loin s'en faut.

Les matériaux de la classe A4 (1.4401, 1.4404, 1.4571) contiennent l'élément d'alliage molybdène. Par rapport aux aciers V2A (1.4301 ou 1.4541), cet élément entraîne une meilleure résistance à la corrosion dans les milieux chlorés. Dans un environnement d'eau de mer, les aciers V4A atteignent toutefois aussi rapidement leurs limites. C'est pourquoi le choix se porte souvent sur des aciers austénitiques fortement alliés (p. ex. 1.4539 ou 1.4547) ou sur des nuances duplex austénitiques-ferritiques. Grâce à leur excellente résistance à la corrosion par piqûres, ces matériaux résistent même aux défis des conditions extrêmes. Les alliages à base de nickel et de cuivre, comme le 2.4360 , peuvent également être une alternative - mais il faut alors tenir compte de la résistance à la traction plus faible.

La mesure de la résistance à la corrosion (PREN = Pitting Resistance Equivalent Number) n'est qu'un des nombreux critères de sélection. Les propriétés de soudage d'un matériau sont tout aussi importantes, car on utilise souvent des éléments filtrants confectionnés qui, grâce à cette technique d'assemblage, sont maintenus dans la forme souhaitée. Lors de l'assemblage, le matériau est soumis à des températures > 450° C, ce qui peut entraîner une corrosion inter-cristalline dans la zone affectée thermiquement (ZAT). Un traitement ultérieur de la ZAT est donc indispensable dans les applications d'eau de mer.

| N° matériau | Marque commerciale / ALLOY | PREN* | Aptitude au soudage |

| 1.4539 | 904L | 34 | Bonne aptitude au soudage |

| 1.4529 | ALLOY 926 / AL-6XN | 42 | Bonne aptitude au soudage |

| 1.4547 | AVESTA 254 SMO | 43 | Bonne aptitude au soudage |

| 2.4602 | Hastelloy C22 | 64 | Bonne aptitude au soudage |

| 1.4410 | SUPER DUPLEX | 43 | Métaux d’apport spéciaux pour le soudage nécessaires, uniquement personnel formé à cet effet |

| 1.4462 | DUPLEX | 34 | Métaux d’apport spéciaux pour le soudage nécessaires, uniquement personnel formé à cet effet |

| 1.4404 | AISI 316 | 24 | Bonne aptitude au soudage |

| 2.4360 | Alloy 400 / Monel | Non nécessaire | Aptitude au soudage |

Aperçu des matériaux avec indication de la résistance à la corrosion et de l'aptitude au soudage

*Les valeurs PREN correspondent aux résultats d'analyses de lots de fils effectuées par nos soins. Les valeurs réelles actuelles se situent dans la plage cible, conformément aux directives relatives à la composition des éléments autorisés.

Conclusion

C'est notamment la polyvalence du métal tissé qui fait de ce média filtrant la solution idéale pour les systèmes de filtration mécanique des eaux de ballast. Cette polyvalence nécessite un aperçu de toutes les possibilités et de vos exigences individuelles.

Forts de plusieurs décennies d'expérience dans la fabrication et le traitement ultérieur de toiles métalliques, les ingénieurs de Haver & Boecker savent ce qui est important dans la fabrication de composants pour le traitement des eaux de ballast. Outre une précision et un soin extrêmes, c'est surtout un extraordinaire esprit d'innovation qui caractérise l'action dans tous les domaines de la production de toiles métalliques.

N'hésitez donc pas à nous contacter avec vos idées de projets et vos défis.

Sources:

[1] cf. Dummer, Niklas: “Wie Containerschiffe die Globalisierung prägten“, WirtschaftsWoche, Octobre 2022

[2] cf. Umweltbundesamt: „Wasserwirtschaft in Deutschland“, Octobre 2017, Page 94

[3] cf. ibid.

[4] cf. ibid., Page 96

[5] cf. Umweltbundesamt: Ballastwasserbehandlung | Umweltbundesamt, Février 2021

[6] cf. Grotelüschen, Frank: „Immer Ärger mit dem Ballastwasser“, Deutschlandfunk, Septembre 2012

[7] cf. Umweltbundesamt: Ballastwasserbehandlung | Umweltbundesamt, Février 2021

[8] cf. BSH Hamburg: „Ballastwasser-Übereinkommen“, Deutsche Flagge , Page 6 et suiv.

[9] cf. ibid., Page 15 et suiv.

[10] cf. ibid., Page 18

[11] cf. Umweltbundesamt: Ballastwasserbehandlung | Umweltbundesamt, Février 2021