Contrairement à ce que le terme « sable » laisse supposer, il s’agit d’un mélange de minéraux dans lequel le « sable » peut tout à fait contenir des grains d’une taille allant jusqu’à 600 mm. Les différentes pierres et les sables contiennent une fine couche de bitume, dont sont extraits entre 8 et 18 % de pétrole. On peut donc imaginer qu’un important traitement est nécessaire pour extraire ce pétrole. En effet, après que les sables bitumineux ont été mélangés à une solution caustique à 60 °C dans une chambre de mélange elle-même placée dans une tour de lavage géante et que le film d’huile a été brisé et rincé, le matériau doit être trié par des cribles placés en aval à un débit d’environ 10 000 tonnes par heure. C’est là qu’intervient Haver & Boecker.

Au tournant du millénaire, la société Syncrude, le plus grand producteur de pétrole brut à base de sables bitumineux, était déçue par la qualité des machines concurrentes, qui tombaient régulièrement en panne lors de cette tâche. C’est ainsi qu’ils se sont tournés vers Haver & Boecker Latinoamericana (HBL), qui avait déjà acquis une grande expérience en matière de cribles dans les immenses carrières d’Amérique du Sud. Le grand défi pour la filiale brésilienne de l’usine de machines n’était pas seulement de concevoir une machine incassable, mais aussi de tenir compte du fait qu’elle serait utilisée en hiver à des températures extérieures de -52 °C et en été à +30 °C. La machine a donc été conçue pour résister à des températures extrêmes. Ces conditions ne modifient pas seulement la consistance des sables bitumineux, mais le froid en particulier impose aussi d’énormes contraintes à la mécanique.

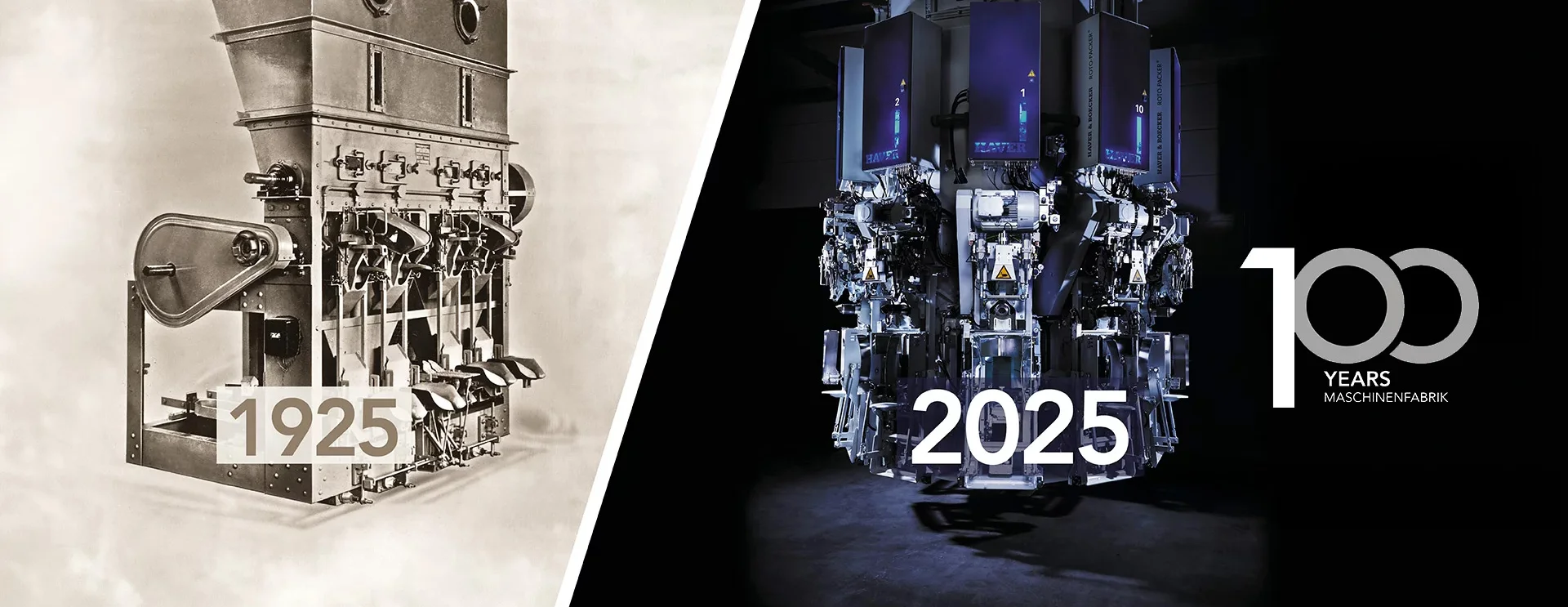

Dieter Biernat, un employé allemand et spécialiste des cribles chez HBL, ainsi que son équipe ont développé un tout nouveau type de crible : un crible tandem de type R-TE 4000 x 11000, le plus grand crible jamais construit par Haver & Boecker. Cette structure offre l’avantage de pouvoir réagir de manière flexible aux différentes exigences de l’exploitation hivernale et estivale grâce au réglage de l’inclinaison des différents éléments de criblage.

Le transport du crible de 4 m de large sur 5,5 m de long et d’un poids d’environ 60 tonnes a également constitué un défi particulier. L’ensemble du transport a duré 50 jours et s’est déroulé durant l’été 2003. Dès novembre 2003, l’installation a pu commencer à produire de manière fiable et sans problème.