CO₂ Abscheidung

Unser Drahtgewebe für den Klimaschutz

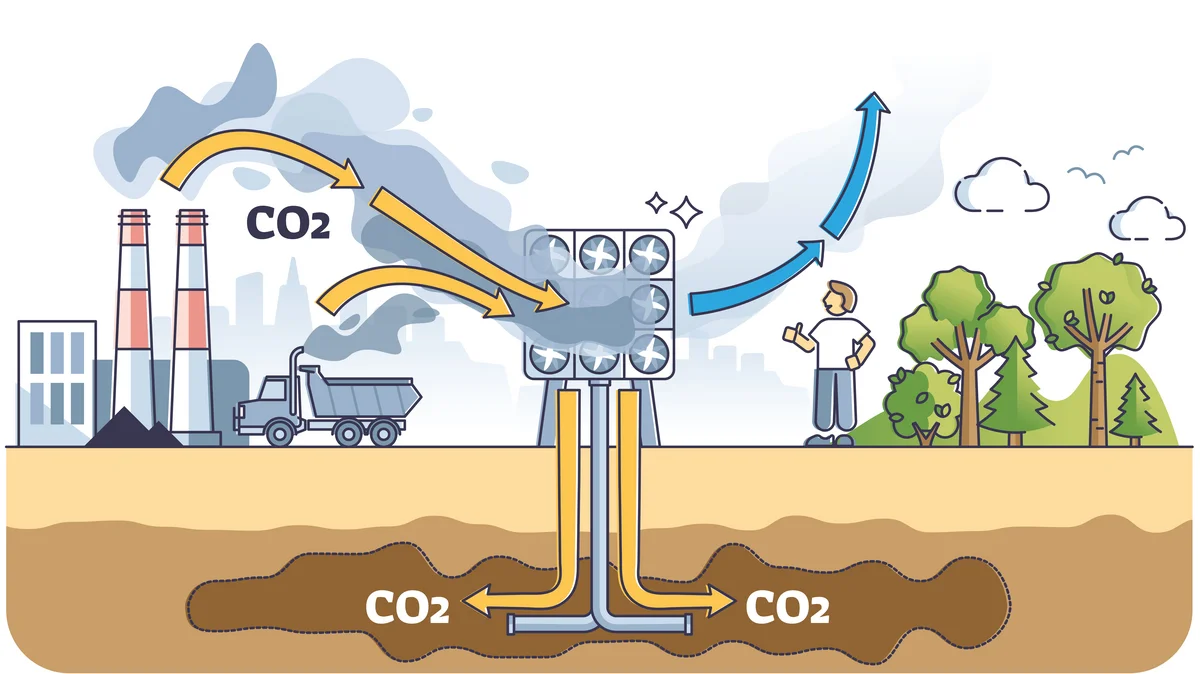

CO2 Abscheidung: Das beschreibt ein Verfahren, bei dem CO2 und weitere Treibhausgase durch eine Filteranlage aus der Atmosphäre oder unmittelbar an einem Emissionspunkt entzogen werden. Laut Weltklimarat ist der Einsatz von Methoden zur CO2-Entnahme unvermeidlich, um netto Null CO2-Emissionen zu erreichen und die globale Erwärmung zu begrenzen. Unsere Drahtgewebe leisten hier einen bedeutenden Beitrag: Als essenzielle Komponenten in den CO2-Filteranlagen tragen sie maßgeblich zur CO2 Abscheidung bei.

CO₂ Abscheidung – Methoden und Bedeutung im Klimaschutz

Zur Eingrenzung der Auswirkungen des Klimawandels strebt die internationale Gemeinschaft eine Begrenzung der globalen Erwärmung auf maximal 1,5 °C an. Neben naturbasierten Lösungen wie Aufforstung und der grundsätzlichen Dekarbonisierung, also der Vermeidung von fossilen Emissionen, ist dabei laut Weltklimarat der Einsatz von Methoden zur Entnahme von CO2 (Carbon Dioxide Removal, kurz: CDR) und anderer Treibhausgase unvermeidlich, um netto Null CO2- oder Treibhausgasemissionen zu erreichen.

Die CO2 Abscheidung aus der Luft kann hierbei auf verschiedene Arten erfolgen:

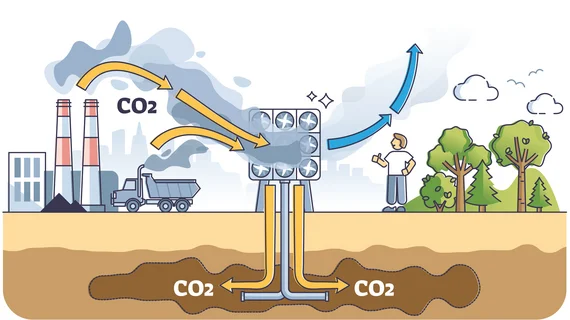

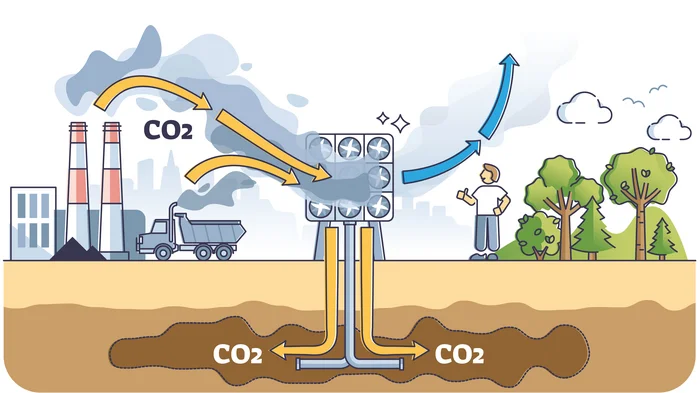

- Beim sogenannten Carbon Capture erfolgt die CO2 Abscheidung direkt an einem Emissionspunkt (sog. Punktabscheidung), das abgesonderte CO2 kann anschließend gespeichert oder genutzt werden.

- Zum Ausgleich schwer zu vermeidender CO2-Emissionen (z.B. aus Landwirtschaft, Flugverkehr, Schifffahrt, Industrieprozessen) rückt außerdem das Direct Air Capture (DAC) zunehmend in den Fokus. Technologien für das Direct Air Capture filtern CO2 direkt aus der Atmosphäre – an einem beliebigen Ort.

Wie funktioniert die CO₂ Abscheidung?

In bewährten Verfahren kann man CO2 aus der Luft filtern, indem ein Luftstrom durch ein Sorptionsmittel geleitet wird, welches das CO2 in einem chemischen oder physikalischen Absorptions- bzw. Adsorptionsprozess bindet. In der anschließenden Desorptionsphase wird das gebundene CO2 (meist unter Wärmezufuhr) vom Sorbent getrennt, um es als Rohstoff für verschiedene Produkte – von Getränken bis hin zu synthetischen Flugtreibstoffen – weiterzuverwenden oder dauerhaft zu speichern (Direct Air Carbon Capture and Storage, kurz: DACCS). Innerhalb dieser Technologien leisten spezialisierte Drahtgewebeprodukte und Filterelemente von Haver & Boecker einen wesentlichen Beitrag.

Experten kontaktieren

Drahtgewebe für effektive CO₂ Abscheidung

Haver & Boecker Drahtgewebeprodukte und Filterelemente sind vielfältig einsetzbar und unterstützen effektiv unterschiedliche CDR Technologien. Sie ermöglichen eine präzise Positionierung und optimale Durchströmung diverser Sorptionsmittel im CO2-belasteten Luftstrom und schützen diese zugleich zuverlässig vor Verunreinigungen und Schmutz aus der zugeführten Außenluft.

Hohe Strapazierfähigkeit von Drahtgewebe

Dank ihrer ausgezeichneten Materialstabilität, ihrer Temperatur- und Korrosionsbeständigkeit sowie ihrer flexiblen Formbarkeit und Langlebigkeit halten Drahtgewebeprodukte und Filterelemente von Haver & Boecker auch extremen Prozessbedingungen einer CO2 Filteranlage stand. Selbst bei wiederholten Temperaturveränderungen und einer damit möglicherweise einhergehenden Ausdehnung des Sorptionsmittels bleibt unser Gewebe aufgrund seiner erhöhten Dehnbarkeit strapazierfähig. Die Anpassungsfähigkeit des Materials an verschiedenste Prozessschritte erreichen wir durch die gezielte Stärkung des Gewebes in Kettrichtung, die es zugleich verformbar und widerstandsfähig macht.

Spezifische Anpassung auf den Anwendungsfall

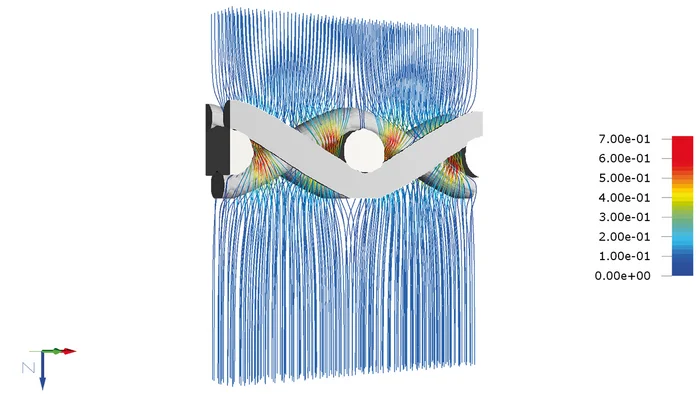

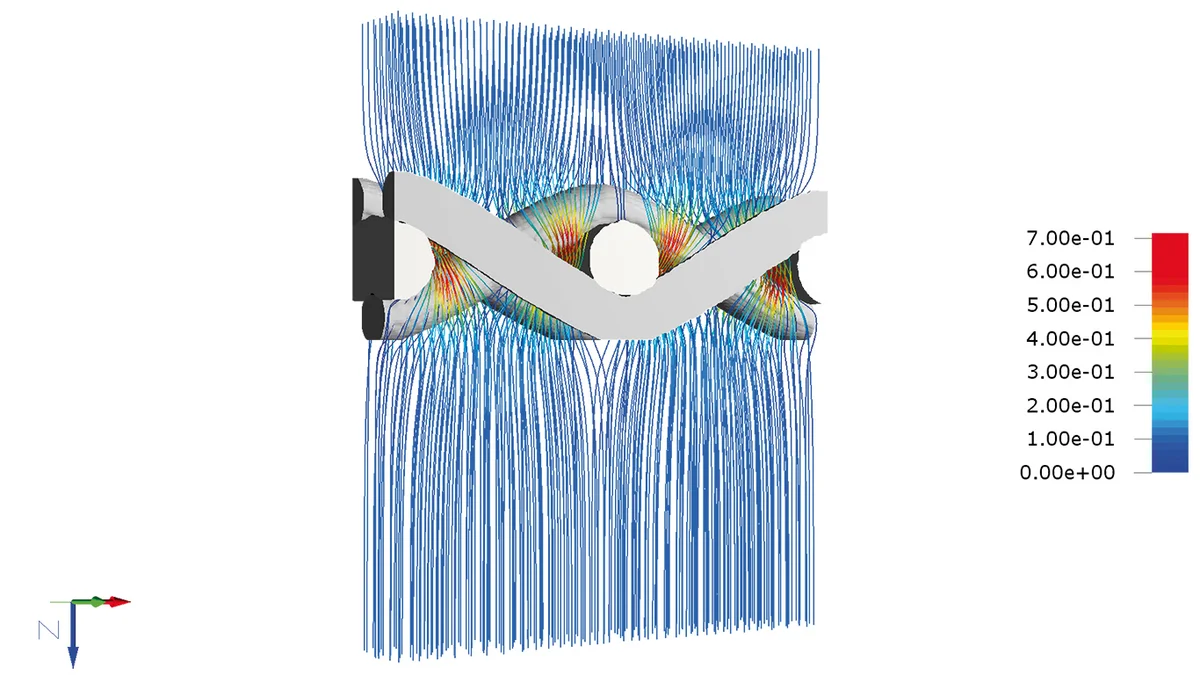

Kundenspezifische Vorgaben hinsichtlich Werkstoffauswahl, Drahtstärke und Maschenweite bzw. Porengröße, wechselnde Druck- und Temperaturniveaus in der Sorptions- und Desorptionsphase, spezifische Form- und Anschlussvorgaben für die benötigten Filterelemente oder einfach nur besonders raue klimatische Rahmenbedingungen am Anlagenstandort – nichts bleibt während unserer individuellen Produkt- und Lösungsentwicklung unberücksichtigt. Durch die Simulation des spezifischen Strömungsverhaltens ermitteln wir anhand des digitalen Zwillings die am besten geeignete Gewebekonfiguration für den jeweiligen Anwendungsfall.

Kunststoffeinfassungen für Schutz und Stabilität

Kunststoffeinfassungen und Anspritzungen spielen bei der CO2 Abscheidung häufig eine entscheidende Rolle: Sie dienen als Kantenschutz, Dichtung, Füge- oder Montageelement oder zur Formgebung und lassen sich exakt nach individuellen Prozess- und Kundenanforderungen fertigen. Als zusätzliches Stütz- und Verstärkungselement können sie zudem einen wesentlichen Beitrag zur Stabilität des jeweiligen Bauteils leisten und dessen Verarbeitung erleichtern. Durch präzise Modellierung lassen sich auch komplexe und großformatige Gewebebauteile mit Kunststoff umspritzen, um Leckagen zu vermeiden und die Effizienz zu steigern. Kurze Zykluszeiten erlauben wirtschaftliche Serienfertigungen, die vor allem bei hohen Stückzahlen erhebliche Kostensenkungen erzielen.

Zentrale Vorteile von Drahtgewebe für die CO₂ Abscheidung

Optimale Durchströmbarkeit

Größtmögliche Kontaktfläche zwischen Luftstrom und Sorptionsmittel steigert die CO2-Aufnahme und beschleunigt die Abscheidungsprozesse

Hohe Temperaturbeständigkeit

Hält wiederholt hohen Temperaturen während des Resorptionsprozesses stand, ohne Schaden zu nehmen oder die Effektivität zu beeinträchtigen

Langlebigkeit und Effizienz

Hohe Material- und Fertigungsqualität und robuste Konstruktion sichern eine langanhaltende Leistung, minimieren Verschleißzyklen und Rüstzeiten sowie den generellen Wartungsaufwand

Individualisierbarkeit

Optimale Anpassungsfähigkeit an verschiedene Prozessschritte, z.B. erhöhte Dehnbarkeit zur Kompensation wechselnder Temperatur- und Druckbedingungen

Innovativer CO₂-Filter für die CO₂ Abscheidung

Um höchsten Ansprüchen an Nachhaltigkeit, Qualität und Skalierbarkeit gerecht zu werden, entwickeln unsere erfahrenen Techniker und Ingenieure in der Forschungs- und Entwicklungsabteilung unsere Produkte kontinuierlich weiter. Auch individuelle Gewebeentwicklungen sind dank unserer Innovationskraft möglich. So gelang es in bereits bestehenden Kundenanwendungen, durch ein gemeinsames Re-Design bestehender Filterelemente den Materialeinsatz von Edelstahl um mehr als 40% zu reduzieren. Dadurch wurde der aus der initialen Anlagenerstellung und dem Betrieb resultierende CO2-Fußabdruck nochmals signifikant gesenkt, was sich wiederum positiv auf die Gesamtenergiebilanz des betreffenden DAC-Anlagenstandorts auswirkte.