Anders als der Begriff Sand vermuten lässt, handelt es sich dabei um ein Mineralgemisch, bei dem der „Sand“ durchaus Korngrößen bis 600 mm enthalten kann. Die einzelnen Steine und Sande enthalten eine feine Bitumenschicht, aus der zwischen 8 und 18 % an Mineralöl herausgelöst werden. Man kann sich also vorstellen, dass es einer großen Aufbereitung zur Gewinnung des Mineralöls bedarf. Denn nachdem der Ölsand in einem riesigen Waschturm in einer Mischkammer mit einer 60 °C heißen Lauge versetzt und der Ölfilm aufgebrochen und abgespült wird, muss das Material durch nachgeschaltete Siebmaschinen klassiert werden – pro Stunde ca. 10.000 Tonnen. An dieser Stelle kommt Haver & Boecker ins Spiel.

Die Firma Syncrude, der größte Rohölproduzent auf Basis von Ölsanden, war um die Jahrtausendwende enttäuscht von der Qualität der Wettbewerbsmaschinen, die bei dieser Aufgabe regelmäßig zu Bruch gingen. So wandte man sich an Haver & Boecker Latinoamericana (HBL), die in den riesigen Steinbrüchen Südamerikas bereits große Erfahrungen mit Siebmaschinen gemacht hatten. Die große Herausforderung für die brasilianische Tochter der Maschinenfabrik war nicht nur, eine bruchsichere Maschine zu konstruieren, sondern dabei zu bedenken, dass sie im Winter bei Außentemperaturen von -52 °C und im Sommer bei +30 °C eingesetzt werden. Durch diese Gegebenheiten ändert sich nicht nur die Konsistenz der Ölsande, sondern vor allem die Kälte stellt auch eine enorme Anforderung an die Mechanik.

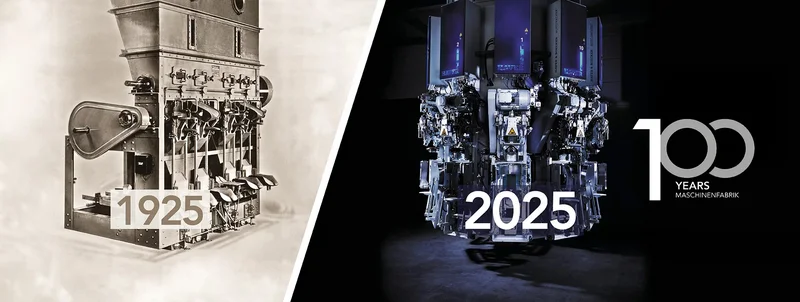

Dieter Biernat, ein deutscher Mitarbeiter und Siebmaschinenspezialist bei HBL, und sein Team entwickelten einen völlig neuen Siebmaschinen-Typ – eine Tandem-Siebmaschine Typ R-TE 4000 x 11000 – die größte Siebmaschine, die Haver & Boecker je gebaut hat. Diese Konstruktion bietet den Vorteil, dass durch Neigungsverstellung der einzelnen Siebelemente flexibel auf die unterschiedlichen Anforderungen im Winter- und Sommerbetrieb reagiert werden kann.

Eine besondere Herausforderung war auch der Transport der Siebmaschine von 4 m Breite, 5,5 m Länge und einem Gewicht von ca. 60 t. Der gesamte Transport dauerte 50 Tage und fand im Sommer 2003 statt. Bereits im November 2003 konnte die Anlage zuverlässig und problemlos produzieren.