7 smarte Anwendungen für Drahtgewebe in der Wasserstofftechnik

Effizienz, Sicherheit und Langlebigkeit – diese drei Faktoren sind entscheidend, wenn es um technische Komponenten in der Wasserstoffwirtschaft geht. Drahtgewebe erweist sich dabei als überraschend vielseitig: Es erfüllt nicht nur klassische Filterfunktionen, sondern kommt auch in elektrochemischen Prozessen, als Katalysatorträger oder in Hochdruckumgebungen zum Einsatz.

Schlüsselprozesse entlang der H₂-Wertschöpfungskette

1. Nickel-Elektroden für die alkalische Elektrolyse

Hohe Reaktionsfläche, kalibrierbare Geometrie und gute Durchströmbarkeit machen Drahtgewebe zum idealen Elektrodenmaterial. In der alkalischen Elektrolyse eignen sich vor allem Nickel-Drahtgewebe (z. B. Werkstoff-Nr. 2.4060 / 2.4066), die in der basischen Umgebung (meist Kaliumhydroxid) korrosionsstabil und leitfähig sind. In speziellen Fällen können sich auch mehrlagige Gewebeaufbauten lohnen, um eine noch höhere Oberfläche und Porosität zu erreichen. Gezielte thermische Verarbeitungsschritte ermöglichen die Herstellung solcher Mehrlagengewebe.

2. PTL in der PEM-Elektrolyse

In PEM-Elektrolyseuren übernehmen Drahtgewebe die Funktion der porösen Transportschicht (PTL). Sie führen Reinstwasser zur CCM (Catalyst Coated Membrane), ermöglichen eine gleichmäßige Gasverteilung und sichern den effizienten Abtransport von Sauerstoffgas an der Anode.

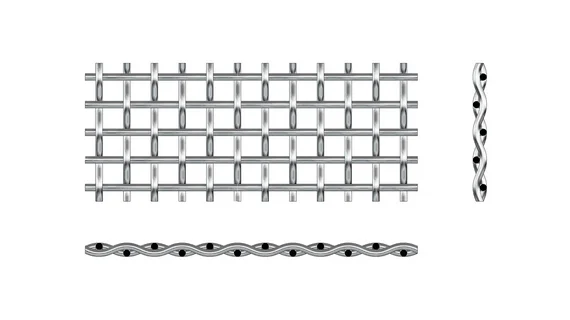

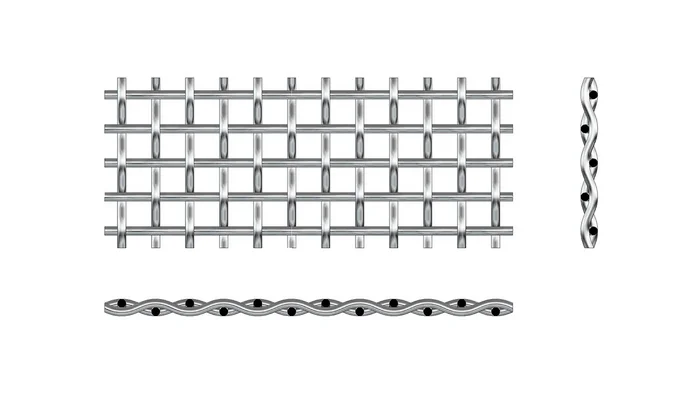

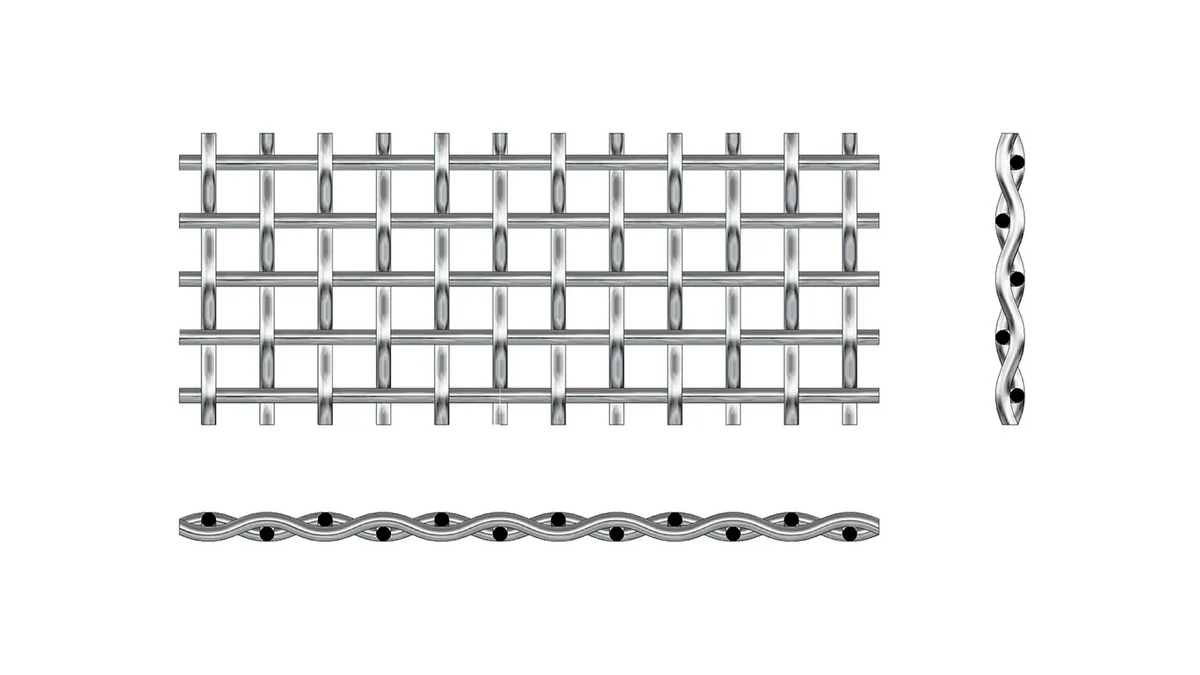

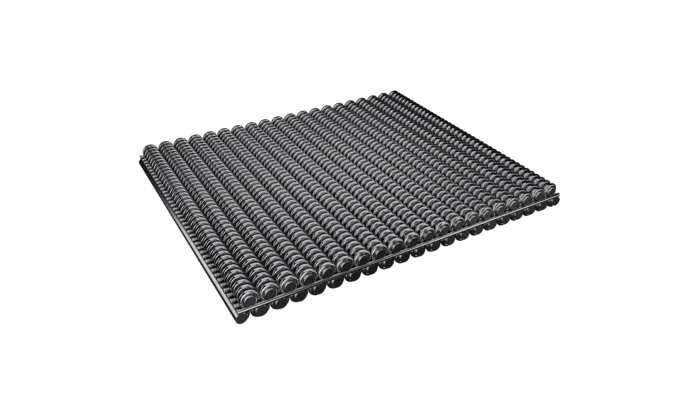

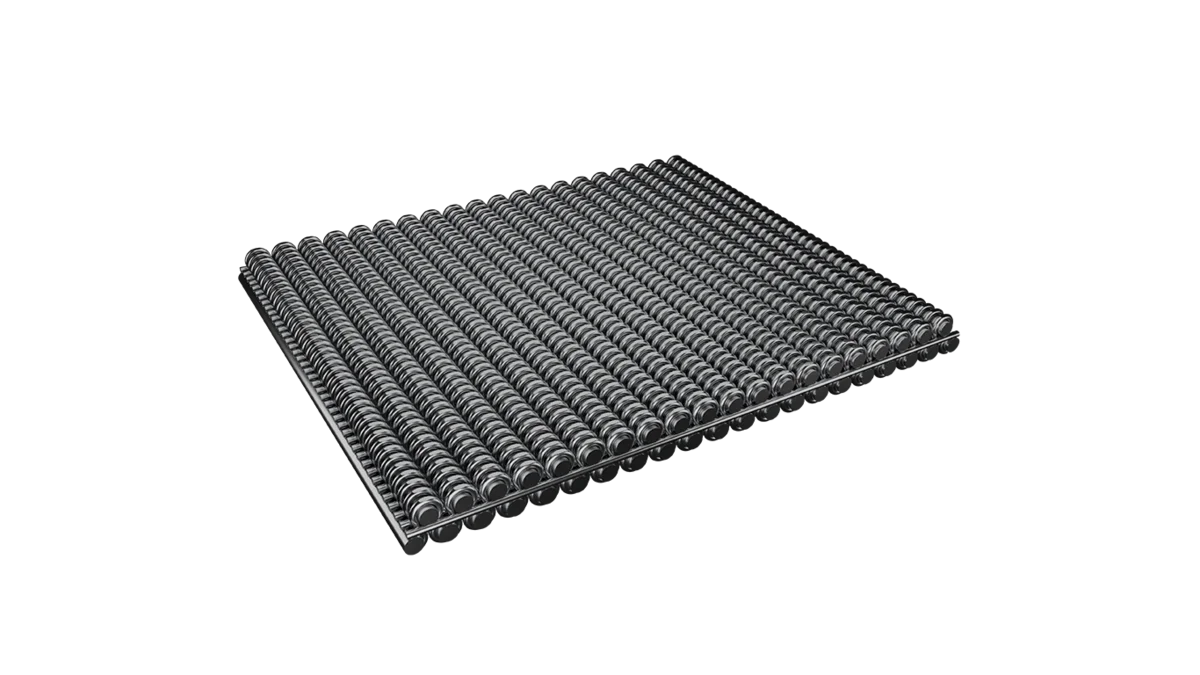

Durch den Einsatz von Sonderwerkstoffen wie Titan sind die PTLs besonders korrosionsbeständig – ein Muss angesichts der hohen Systemanforderungen. Spezielle 3D-Gewebe, ähnlich wie die MINIMESH® RPD HIFLO-S Filtertressen, erlauben die Einstellung von Porosität und Durchströmbarkeit.

3. Laminate für Hochdruckfilter

Gewebe zur mechanischen Filtration entfernen Partikel physisch aus dem Wasserstoffstrom und schützen so empfindliche Komponenten vor Verschleiß und Verunreinigungen. Speziell entwickelte Drahtgewebelaminate ermöglichen dies auch im Hochdruckbereich. Durch individuelle Lagenaufbauen lassen sich Durchflussverhalten, Druckverlust und mechanische Stabilität präzise auf den jeweiligen Einsatzbereich abstimmen. Dies ist besonders wichtig, damit es in Ventilen und Leitungen nicht zu Verblockungen kommt.

4. Trägergewebe für Katalysatoren

Drahtgewebe dienen nicht nur als Trägerstruktur für Katalysatormaterial (z. B. Raney Nickel, Platin, Nickel-Palladium), sondern können auch selbst katalytisch beschichtet werden. Dadurch lassen sich prozesseffiziente Lösungen für die Weiterverarbeitung von Wasserstoff realisieren. Chemisch stabile Sonderwerkstoffe wie Inconel 600, Hastelloy C22, Titan oder Nickellegierungen sichern die Prozessstabilität und individuelle Formen wie plissierte Strukturen, Tiefziehteile oder exakte Zuschnitte ermöglichen eine nahtlose Integration.

5. Hybridelemente in der Gasfiltration – optional mit Dichtfunktion

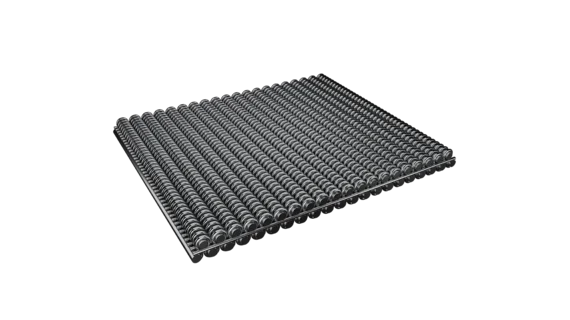

Für großserielle Anwendungen mit hohen Anforderungen an Reproduzierbarkeit und Montageeffizienz sind kunststoffumspritzte Filterelemente eine überzeugende Lösung. Sie lassen sich passgenau und prozesssicher fertigen. Die Materialwahl – etwa PP, PEEK oder PA – richtet sich nach den jeweiligen Einsatzbedingungen. Optional kann auch ein Dichtwerkstoff wie EPDM umspritzt werden – so übernimmt das Bauteil gleichzeitig eine Abdichtfunktion. Zusätzliche O-Ringe oder Dichtungselemente entfallen, was Montagezeit und Komponentenkosten reduziert.

6. Kühlmittelfiltration in Brennstoffzellensystemen

In Brennstoffzellen muss das Kühlmittel durch extrem schmale, oft nur wenige Millimeter breite Kanäle zwischen den Bipolarplatten strömen. Schon kleinste Partikelansammlungen können hier zu Blockaden und damit zu Schäden am Stack führen. Feinporige Drahtgewebe stellen sicher, dass Partikel zurückgehalten werden. Besonders geeignet sind dabei kunststoffumspritzte Gewebeelemente, die sich dank der kostengünstigen Fertigung und der hervorragenden Reproduzierbarkeit wirtschaftlich integrieren lassen.

7. Elektroden-/Katalysatorbeschichtung für Membranen (CCM)

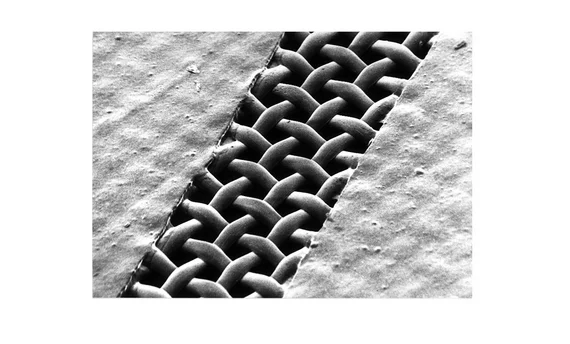

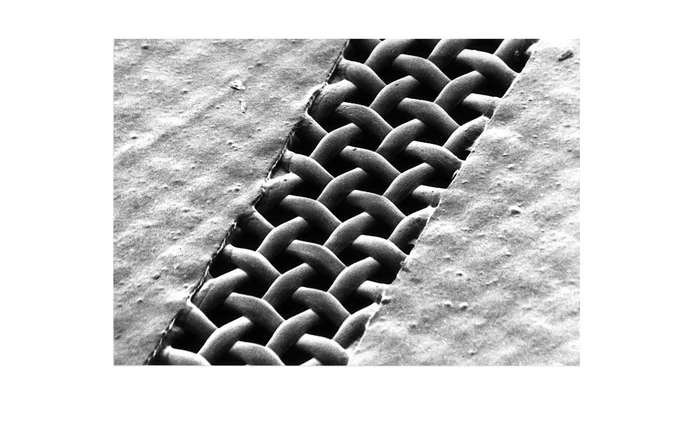

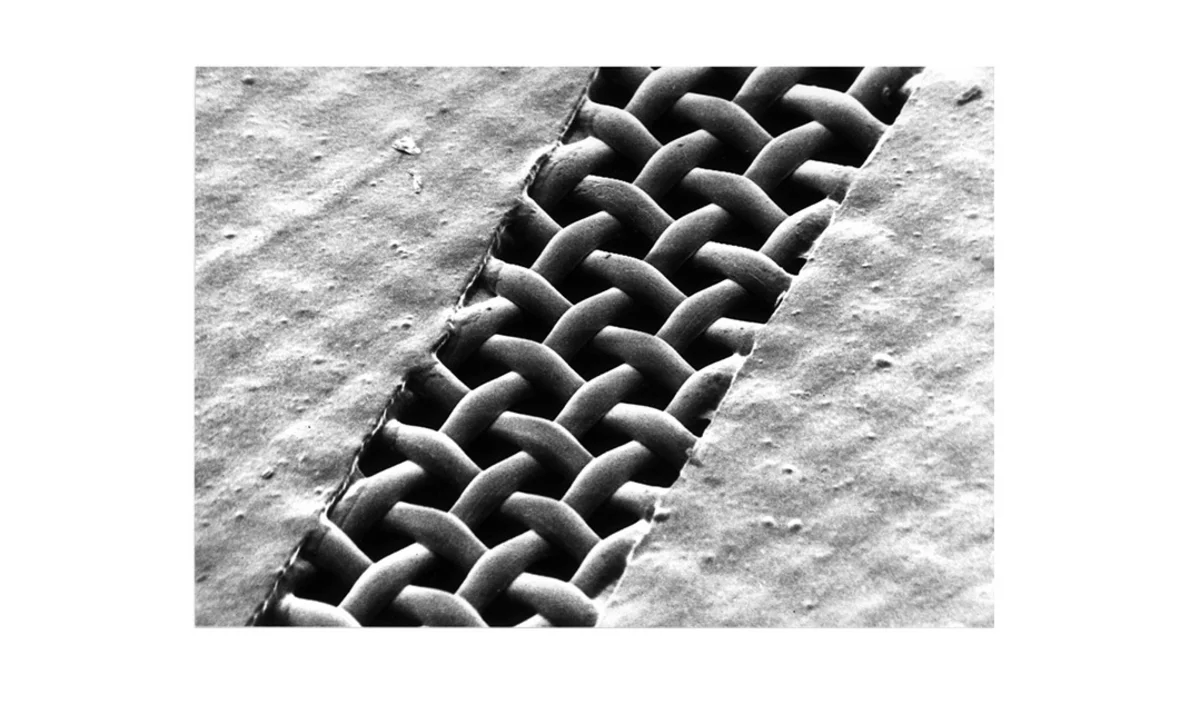

Bei der Herstellung von PEM-Stacks wird auf beide Seiten der Membran eine Elektrode aufgetragen, die meist aus einer Suspension aus Kohlenstoffträgern und Katalysatoren wie Platin oder Iridium besteht. Ergänzt mit Lösungsmitteln entsteht eine Art „Tinte“, die mittels unterschiedlicher Verfahren auf die Membran aufgebracht werden kann – eines davon ist der Siebdruck. Dabei dient ein sehr feines Drahtgewebe als Sieb, durch das die Elektrodensuspension präzise auf die Membran aufgetragen wird. Nach dem Entfernen des Siebrahmens trocknet die Schicht und härtet aus.

Das Verfahren bietet mehrere Vorteile:

- Exakt kalibrierbare Dicke der Elektrode

- Hohe Skalierbarkeit für die industrielle Serienfertigung

- Große Gewebevielfalt erlaubt anwendungsspezifische Lösungen

- Sparsamer und präziser Medienauftrag im Vergleich zu anderen Applikationsmethoden

Das so entstehende Produkt wird auch als Catalyst Coated Membrane (CCM) bezeichnet und ist Teil der Membran-Elektroden-Einheit (MEA) der PEM-Zelle.

Vielseitig. Robust. Zukunftsfähig.

Drahtgewebe ist längst mehr als ein klassisches Filtermaterial. In der Wasserstoffwirtschaft kommt es dort zum Einsatz, wo Prozesse sicherer, effizienter und kompakter werden müssen – von der Elektrolyse über die Kühlung bis hin zur Betankung. Aufbauend auf mehr als 135 Jahren Erfahrung in anderen Industrien entwickelt Haver & Boecker gemeinsam mit Kunden, Forschungsinstituten und Partnern zukunftsfähige Lösungen. Ob im Rahmen von Entwicklungsprojekten wie H2EXSTOP oder der Referenzfabrik.H₂: Drahtgewebe ist ein Schlüsselmaterial für die Energiewende.